Cách ghi và ý nghĩa của các thông số độ nhám bề mặt (表状).

Bề mặt chi tiết sau khi gia công không bằng phẵng một cách lý tưởng mà có những mấp mô. Những mấp mô này là do biến dạng dẻo lớp bề mặt khi gia công, là do ảnh hưởng của chấn động khi gia công cắt, là do vết cắt của lưỡi dao… sau đây tôi trình bày một số cách ghi và ý nghĩa của các thông số độ nhám bề mặt này.

1.4.1. Thông số độ nhám bề mặt.

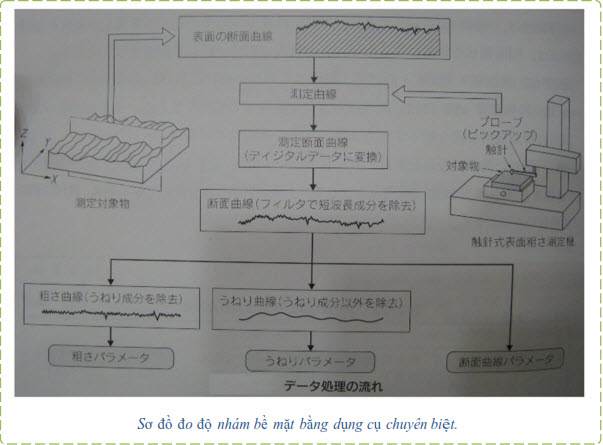

Nguyên lý hoạt động của dụng cụ đo độ nhám: Khi cho vật dịch chuyển với 1 tốc độ quy định, đầu kim sẽ dò trên bề mặt của sản phẩm cần đo, lúc này đầu kim sẽ dịch chuyển theo chiều vuông góc với bề mặt (chiều nhấp nhô của bề mặt sản phẩm). Lúc này máy sẽ in ra biểu đồ tương ứng với độ dịch chuyển của kim dò và tốc độ dịch chuyển của bề mặt cần đo. Dựa vào biểu đồ này ta xác định được độ nhám bề mặt sản phẩm.

1.4.1.1. Độ nhám bình quân tính toán Ra (算術平均粗さ)

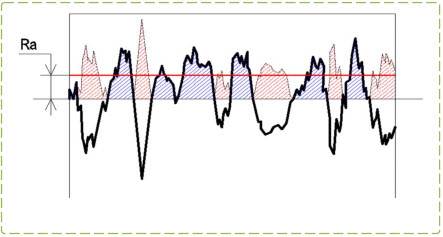

Độ nhám bình quân Ra được gọi là độ nhám tiêu chuẩn, được tính dựa vào biểu đồ do như hình vẽ sau.

Độ nhám bình quân Ra được tính bằng cách lấy phần dưới đối xứng qua trục đối xứng, sau đó san bằng để có đường bình quân của hai phần diện tích. Khoảng cách từ đường đối xứng đến đường bình quân tính bằng mm chính là độ nhám bình quân Ra.

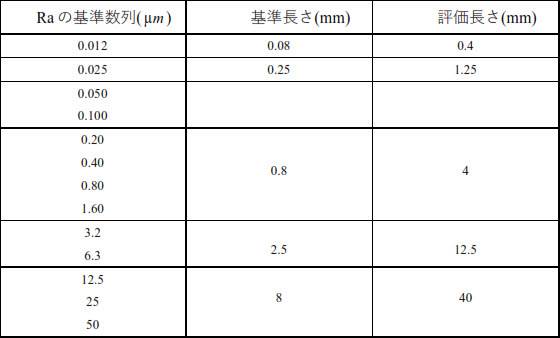

Bảng thông số Ra được tính trên chiều dài chuẩn được cho trong bảng sau: (JIB B 0031: 2003, JIB B 0633: 2001 による)

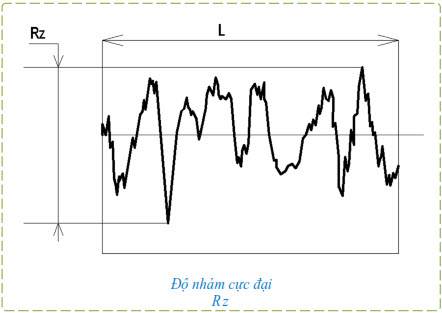

1.4.1.2. Độ nhám cực đại Rz (最大高さ粗さ)

Độ nhám cực đại Rz hay còn gọi là chiều cao trung bình profil Rz ( µm ) là trung bình tổng của các giá trị tuyệt đối của 5 đỉnh cao nhất và chiều sâu 5 điểm thấp nhất của profil trong khoảng chiều dài chuẩn L.

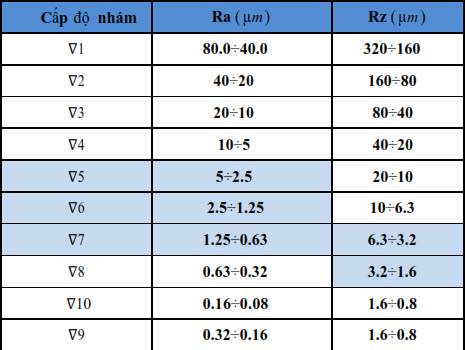

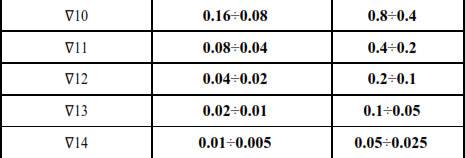

1.4.1.3. Tiêu chuẩn Russia (OCT) và quan hệ giữa 2 thông số Ra, Rz

Theo tiêu chuẩn cũ của Russia (OCT) độ nhám bề mặt chia làm 14 cấp độ (cấp 1 đến cấp 14), cấp 1 là nhám nhất và cấp 14 là bóng nhất. Ký hiệu là ∇1, ∇2, ∇3,… thông thường trong thực tế gia công sản phẩm Nhôm trong công ty dùng 3ký hiệu tương ứng với độ nhám sau: ∇(∇4),∇∇(∇5), ∇∇∇(∇ 6),…

Hiện tại trong công ty gia công cho n hiều công ty khách hàng khác nhau, và đều sử dụng cả 3 thông số này. Để đạt được yêu cầu độ nhám bề mặt, các bạn phải chú ý rút ra kinh nghiệm thực tế trong quá trình gia công. Dùng các loại dao, phương pháp gia công để đạt được yêu cầu độ bóng này.

Bên dưới là bảng liên hệ các thông số trên, để giúp các bạn có khái niệm về cấp độ bóng bề mặt tương ứng mà chọn phương pháp gia công phù hợp.

Công ty CNC3S thông thường gặp các yêu cầu gia công từ cấp 5 đến cấp 8 như phần đánh dấu trong bảng trên.

Nguồn:http://cnc3s.com/