Giải pháp tích hợp cho dây chuyền sản xuất nhanh hơn

Từ quá trình xử lý trực tiếp đến nội tuyến, việc áp dụng một giải pháp kiểm soát chất lượng linh hoạt vào một tế bào sản xuất cải thiện hiệu quả sản xuất cho một nhà cung cấp ô tô. Đóng góp bởi Hexagon

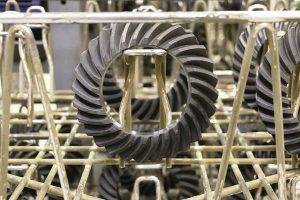

Là nhà cung cấp các thành phần và hệ thống đường xe ô tô, GKN Driveline sản xuất các thành phần ô tô cho riêng mình sử dụng. Nó cần phải chọn một đối tác đo lường để giúp đáp ứng sự mong đợi về sản xuất và chính xác.

Nhà máy của công ty tại Koping, Thu Sweden Điển đã phát triển, sản xuất và lắp ráp các bộ phận của ổ bánh xe bốn bánh cho nhiều chiếc xe ngày nay. Jan Engstrӧm làm việc như là một kỹ sư sản xuất trong bộ phận sản xuất bánh xe, và chịu trách nhiệm cho 34 máy chế biến mà chạy 24 giờ một ngày. Ông Engstrӧm đã tham gia vào một dự án với Hexagon đã thay đổi quá trình sử dụng để đo các bộ phận.

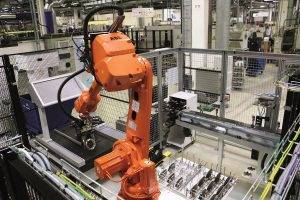

Lồng ghép một CMM vào dây chuyền sản xuất có thể cải thiện thời gian sản xuất.

“Trước đây chúng tôi đã sử dụng thiết bị đo đạc để đo kiểm các sản phẩm của chúng tôi”, ông Engstrӧm nói. “Nhược điểm là với mỗi chi tiết mới chúng tôi sản xuất, chúng tôi cần phải mua đồng hồ đo. Khi nhận được đơn đặt hàng cho một số sản phẩm mới, chúng tôi cần một giải pháp linh hoạt hơn. “

Tìm giải pháp đúng đắn

Công ty đã xác định nhu cầu về một hệ thống linh hoạt để đo các bộ phận không tạo ra một nút cổ chai trong sản xuất. Dự án bắt đầu khi ông Engstrӧm tìm ra giải pháp cho một quy trình đo tuyến nội tuyến.

Tích hợp Tầng CMM toàn cầu vào sản xuất tế bào đã giảm thời gian sản xuất.

Kết quả là việc cài đặt một giải pháp tự động, trong đó một máy đo tọa độ toàn cầu (CMM) được trang bị phần mềm đo PC-DMIS đã được tích hợp vào dây chuyền sản xuất. Đây là lần đầu tiên công ty lắp một máy đo trong một tế bào sản xuất; các bộ phận trước đây đã được lấy từ dây chuyền sản xuất thành một phòng đo kiểm. Quá trình kiểm tra kéo dài gây ra sự chậm trễ, trong khi hệ thống mới cho phép quá trình tương tự được hoàn thành trong 90 giây – một khoảng thời gian quý giá được lưu.

Tính linh hoạt cũng là một yếu tố quan trọng khi lựa chọn đúng CMM, vì công ty cần phải nhanh chóng đo lường các phần khác nhau cho các khách hàng khác nhau. Thay đổi phần của phôi là nhanh hơn vì việc loại bỏ một số quy trình bây giờ không cần thiết, do đó, thời gian chờ đợi được giảm xuống để chuyển đổi đồ đạc và lập trình.

Ông Engstrӧm nói: “Đó là về kế hoạch dài hạn. “So với máy đo, CMM là một lựa chọn rất linh hoạt vì nó có thể đo được mọi thứ chúng tôi đặt trên bàn. Bây giờ chúng tôi có thể bắt đầu sản xuất tất cả các sản phẩm mới trực tiếp. Điều này cũng giải phóng thời gian trong phòng đo của chúng ta, vì máy đo có thể điều khiển được các điều khiển bổ sung mà máy đo không thể. “

Hội nhập Cải thiện hiệu quả

CMM là công ty đầu tiên được lắp đặt như một phần của ô tự động, nơi nó được nối với máy tiện và robot. Mỗi chi tiết đều được đo và dữ liệu đo được liên tục được gửi từ máy đo đến máy tiện, và sau đó bù lại trong dung sai đối với giá trị danh định.

Đã có một số lợi ích của việc tích hợp CMM vào dây chuyền sản xuất; một trong số đó là thời gian sản xuất nhanh hơn do hệ thống kiểm soát chất lượng mới.

Trưởng nhóm Johan Bäckstrӧm nói rằng chất lượng dữ liệu mà họ có bây giờ được cải thiện so với dữ liệu họ đã từng nhận. Một lợi ích khác là tốc độ, vì hai phần bây giờ có thể được đo cùng một lúc, gấp đôi thời gian tiết kiệm. Khi thời gian sản xuất đã được giảm bởi sự hội nhập của CMM vào dây chuyền sản xuất, nó đã làm tăng tốc độ sản xuất tổng thể.

Nhà khai thác nhận được đào tạo tùy chỉnh cho dây chuyền sản xuất đặc biệt này.

Một chương trình đào tạo tùy chỉnh cũng đã được tạo ra cho dây chuyền sản xuất đặc biệt này và đào tạo tại chỗ trong Koping.

Tiết kiệm chi phí và Dễ sử dụng

Tiết kiệm kịp thời cũng giúp tiết kiệm chi phí vì dễ dàng đo các bộ phận khác nhau bằng cách đơn giản thay đổi chương trình và đồ đạc chứ không phải toàn bộ quá trình đo. Trước đây, mỗi lần đầu tư được thực hiện bằng một thanh đo mới, chi phí này xấp xỉ 31.000 USD. Bây giờ tiết kiệm cho mỗi chi tiết mới là hơn 25.000 đô la Mỹ khi họ thực hiện thiết bị đo với chi phí thấp hơn nhiều.

Một CMM có thể cung cấp kích thước chính xác của các bộ phận bằng cách biết tọa độ và khoảng cách giữa hai điểm tham chiếu.

Công ty có nhiều dự án mới đòi hỏi phải có máy đo mới, nhưng đây không còn là vấn đề nữa vì hệ thống có thể thích nghi.